需要测量的被测物不仅有线径小的被测物,还有一些尺寸非常大的被测物需要对外径尺寸检测,现在所使用的在线线径检测方法为CCD光学测径仪,然而常用的CCD的尺寸有限,无法达到大尺寸轧材的线径检测,大尺寸的CCD则造价高昂,面临着采用测径仪是否划算的尴尬局面,这时则需要一种新的思路考虑测量方法,为此,采用双CCD进行大尺寸的检测。本文主要介绍了两种双CCD的线径测量方式。

1、CCD测量

CCD (Charge Coupled Device)电荷耦合器件是20世纪70年代发展起来的一种新型半导体大规模集成光电器件。它在图像信息的摄取、记录方面独具特色,具有体积小、功耗小、成像技术工作稳定、分辨率高、灵敏度高、可靠性好、视频数据采用计算机处理柔性好等诸多优点。现已被广泛的应用于测量行业中的传感器使用。

CCD尺寸测量技术作为一种非常有效的非接触检测方法,被广泛应用于工件尺寸的在线检测上。由CCD像传感器、光学系统、微计算机数据采集和处理系统构成的CCD光电尺寸检测仪器的使用范围和优越性是机械式、光学式、电磁式测量仪都无法比拟的。这与CCD本身的自扫描高分辨高灵敏度结构紧凑像素位置准确的特性密切相关。

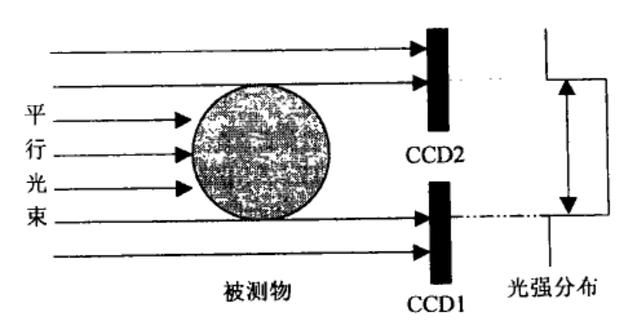

2、双CCD测量原因

在实际测量时,真正有用的数据是信号的两个边线附近的数据。所以用下面方法实现用普通CCD完成测量大尺寸的任务;利用两片CCD,分别测量出凹口的边沿,开始测量时用一标准块对仪器进行校准,得出两片CCD之间的间距并存储。测量时,测量的两个边沿尺寸加上中间的固定尺寸即可完成检测。

3、大平行光源双测头测量法

大平行光源双测头法采用激光光源产生超大型的平行光,在接收部分,采用两组CCD进行接收测量,在正式测量时,在确定出两片CCD被遮挡部分的尺寸后,和间距累加起来即得到被测物的尺寸。为适应不同的测量范围,两CCD之间的间距可以调整,其中一片CCD位置固定,通过步进电机带动另一片CCD作上下运动,位置由测量值确定。

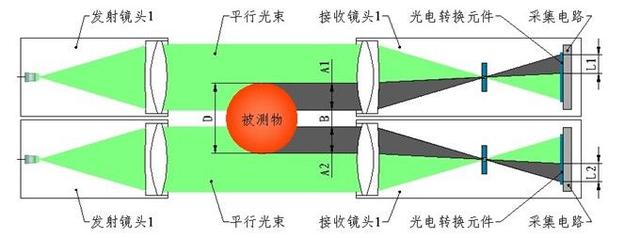

4、间距可筒双镜筒测头测量法

2套发射镜头分别发射出平行光射向2套接收镜头,通过接收镜头内的透镜使平行光束在光电转换元件上成像。当2束平行光内放入被测物时,在光电转换元件的像上就会出现虚拟的阴影,设其宽度分别为L1、L2。经过对光电转换元件发出的电信号的处理和计算可以得出L1、L2所对应的尺寸A1、A2,A1加A2再加上两个镜头之间的净间距B即可得出被测物的尺寸D。

间距可筒双镜筒测头是高精度的大尺寸轧材线径检测设备,相较于前一种的测量方式,它可适应的范围尺寸更大,第一种大型平行光的实现,对于一些上百上千毫米的尺寸测量就具有很大的局限性,而间距可筒双镜筒测头很大的避免了这种局限性,它采用的平行光较小,是利用两组小型的光电测头,通过调节测头之间的距离来实现尺寸测量的。其测头之间的距离调节是通过步进电机进行自动调节,仅需输入控制命令即可,当需要调整镜筒的间距时,通过控制系统输入命令,驱动步进电机带动滚珠丝杠即可实现精确位置的调整。调整过程中通过旋转编码器对滚珠丝杠的监测,对调整步数进行校核,形成闭环控制取得精确的调整尺寸。操作简单方便,在调节后,可以直接进行尺寸测量,也可采用标准量块进行校准后,进行更高精度的检测。

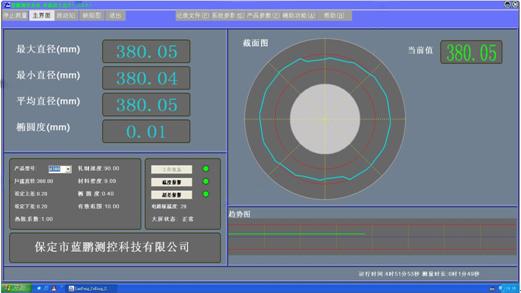

间距可筒双镜筒测头测量法,具备专业的测量软件,可以详细显示工艺所需各项信息,可测量线径尺寸,也可得出椭圆度尺寸。是现在大尺寸轧材常用的测量设备。

5、大尺寸测径仪

测径仪工作时需要待测值、允许误差范围、产品型号等系统工作信息,每次开机工作时,如果与上次工作状态无变更,那么就不应再要求用户重新设置系统工作状态信息,而是直接进行测量即可。所以系统具有存储状态信息的功能,另外测量的数据也可以进行存储,即可查看,也可进行数据导出,方便快捷。间距可筒双镜筒测头测径仪的软件系统具备多种功能,信息存储,参数、超差上下限等的设置,超差报警,实时显示等多种功能。可显示2路测头的测量直径、平均直径、椭圆度。输入钢管外径后,直接显示保温层的最大厚度、最小厚度和平均厚度等特征值。

结语

大尺寸的线径尺寸检测,间距可筒双镜筒测头的测量范围更广,适用于生产中的各种轧材的线径检测,如有需要,也可测量宽度值,使用方便简单,测量准确,还可测量高温轧材,是现代化自动化的大尺寸轧材线径检测的好帮手。

看完本篇文章对大尺寸轧材的测量你有什么想法或者建议,尽管在文章下方留言或私信小编,有的留言小编这里不显示,无法做到及时回复。小编定竭尽所能与大家交流共享信息和经验。需要测量宽度、长度、厚度、外径的自动测量设备,均可在下方留言。

本文由保定市蓝鹏测控科技有限公司编写