客户概述

重型机械的位移数字化检测,在大型工程机械制造领域中有着广泛的应用需求。作为机械工程大型设备,挖掘机、起重机是其中的典型代表,测量工作状态下挖掘机、起重机设备的振动位移,可以掌握设备在工作状况下的操作体验,通过各种方式减少关键负载部位的摆幅,使设备更加稳定。

检测挑战

某工程机械企业,寻求精准高效的机械设备动态位移检测设备及解决方案。目标是检测挖掘机原地运作时,检测尾部负载部位振动位移;起重机不同工作速度停顿时,检测吊臂偏摆位移。

挖掘机、起重机工作状态下,振动位移较大对设备正常工作不利,可能给驾驶员较大的操作压力和心理压力,因此需要测试具体的振动位移数据,改进和优化设备;

已在用的位移传感器只能测量一个方向上的位移,未找到合适的测量方法测量工程机械设备各个方向的位移量,给研发人员改进设备带来了困扰和挑战。

位移检测方案

DIC-3D非接触式三维光学应变测量系统由新拓三维技术(深圳)有限公司研发生产,采用非接触测量方式,具有多种工作模式,满足各种测试速率、分辨率和测量范围的要求,且不受材料影响,适用于各种材料的静态或动态实验。

新拓三维DIC-3D非接触式三维光学应变测量系统,基于摄影测量技术和图像处理技术,可实现对挖掘机、起重机关键负载部位的三维位移测量,根据用户具体的需求,对数据进行整理和分析,输出精准的三维动态应变变形测量结果。

检测流程

挖掘机振动相对位移测量

测量过程重点关注挖掘机尾部负载位置和垂直地面之间的相对位移,由驾驶员操作挖掘机进行模拟工况操作进行测量。

1、标记编码点

首先需要在挖掘机尾部负载位置贴上标记编码点,标记编码点大概需要几分钟时间。

2、三维动态位移检测

挖掘机随后进行一系列挖掘操作,新拓三维XTDIC动态测量系统采用非接触式测量技术,实时采集整个过程的数据,对数据进行计算分析,通过标记编码点三维坐标的变化,计算出挖掘机上所有编码点的振动位移。

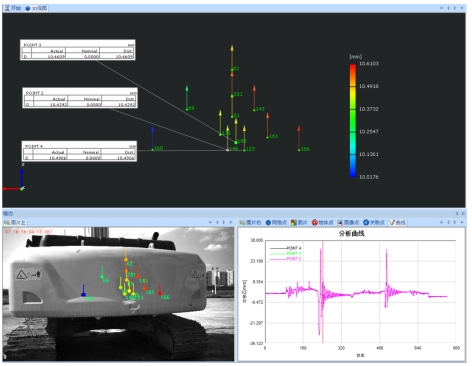

挖掘机位移分析数据

3、分析曲线

从分析曲线看,当分析曲线出现小幅波动时,此时挖掘机已经开机处于运转状态;出现大幅波动,此时挖掘机正在做挖掘动作。

用户价值

基于新拓三维DIC-3D非接触式三维光学应变测量系统对挖掘机尾部负载部位进行位移测量,通过曲线分析发现,曲线走势能够完全反映挖掘机整个操作动作,同时给出具体的位移数值,方便后续对挖掘机进行振动研究以及产品改进。

二、起重机吊臂偏摆位移测量

重点测量起重机吊臂偏摆位移,利用新拓三维DIC-3D非接触式三维光学应变测量系统,对两台分别以低速、高速的不同速度运转的起重机吊臂关键负载部位进行测量。

1、标记编码点

首先需要在起重机吊臂顶端贴上若干个标记编码点,大概需要花几分钟时间。

2、三维动态位移检测

为了测量吊臂的摆动位移,系统实时采集数据,根据标记编码点的位移变化,测量垂直于吊臂平面方向上吊臂的摆动位移。

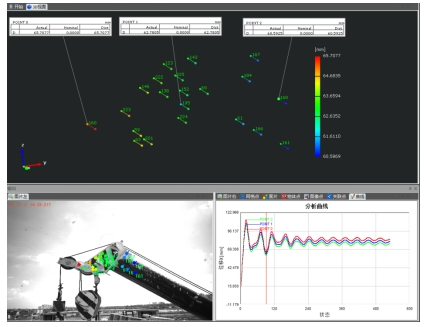

第一台起重机低速运转时吊臂位移分析数据

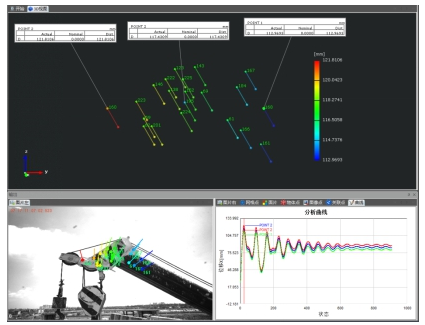

第二台起重机高速运转时吊臂位移分析数据

3、分析曲线

此次测量最高波峰与最低波谷的差值是值得关注的数值,从曲线图可以看出,起重机低速运转时,三个点的最高波峰值和波谷值差值分别为46.08、44.78、43.05(单位mm);起重机高速运转时,三个点的最高波峰值和波谷值差值分别为76.12、73.73、71.44(单位mm)。后续长时间的小幅波动说明吊臂也是在最终稳定位置的左右摆动。

用户价值

对起重机来说,吊臂偏摆幅度的大小是极其重要的一个参数,会影响工作状态的安全性。吊臂偏摆幅度小,说明起重机结构性能较为稳定,起吊重物时晃动较小;反之,若吊臂偏摆幅度较大,说明起重机结构性能有待改善,需要通过各种方式减少摆幅,以使起重机性能更加稳定。