导读:

本文主要介绍了GKN ePowertrain公司开发的一款紧凑型全集成电力驱动系统,该系统具有优秀的功率重量比和高体积功率密度,且能在各种性能级别之间实现规模扩展。

系统特点:通过模块化设计,可以实现从100kW到260kW的输出功率。根据热和效率要求,可以实现电机的软件控制主动冷却或传动系统的主动润滑。传动比的变化可以根据车辆规格调整系统的性能特性。此外,还可以选装如停车线控或电子断开差速器等性能功能,从而提高全轮驱动和两轮驱动配置的驾驶策略灵活性。

系统优势:通过系统化的集成和模块化,可以降低客户平台各车型的复杂性,从而带来成本优势,减少开发时间和成本,并提高客户定制驱动系统的稳健性。

总结内容:GKN ePowertrain公司的这款全集成电力驱动系统,凭借其优秀的性能、灵活的配置和高度的模块化设计,为不同性能级别的应用提供了广泛的适用性,为客户平台带来了显著的成本效益和开发便利。

摘要:

紧凑的完全集成电动驱动系统结合了优秀的功率重量比和高体积功率密度。GKN由于智能和优化的设计,不仅将电动机、高性能电子设备和传动之间的传统接口一致转移到了共同的系统外壳结构中,还在各种性能类别中实现了集成系统的可扩展性。

通过对主要子组件装配进行模块化,可实现从100kW到260kW的输出功率。根据热量和效率要求,可以实现对电动机的软件控制主动冷却或传动的主动润滑。传动比率的变化允许根据车辆规格调整系统性能特性。此外,在传动输出级别处,还可以选择集成性能特征,如电子停车功能或电子断开差速器,将传动和电动机与驱动系统解耦,从而提高了全轮驱动和双轮驱动配置的驾驶策略的灵活性。

系统化整合与模块化相结合的结果使得减少了客户平台上的车辆衍生品的复杂性。其优点包括由于量效应带来的成本优势、缩短的开发时间和成本,以及为客户定制的推进系统增加的鲁棒性。

介绍:

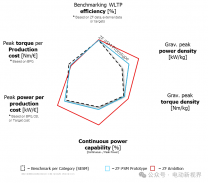

随着对电驱动系统的要求和规格变得越来越广泛,这些系统被定义为涵盖各种性能类别,并具备客户平台方法所需的功能。然而,前驱动和后驱动系统结合在一起,可以实现电动全轮驱动应用,应当由一个设计概念来覆盖,以减少复杂性。此外,不同的包装情况需要具有高体积功率密度和最佳功率重量比,这导致主要子组件在设计概念中的高度集成。根据在各自车辆衍生型号中的预期用途,性能特征的灵活性,例如电子分离或停车锁系统,也是至关重要的。GKN的紧凑型完全集成电驱动系统将优秀的功率重量比(大于1.9kW/kg)与高体积功率密度(0.3-0.35kW/dm³)相结合,见图1。由于智能和优化的设计以及对最重要的子组件装配进行功能模块化,不仅将电动机、高性能电子设备和传动系统之间的传统接口一致地转移到共同的系统外壳结构上,集成系统还在各种性能类别中实现了可扩展性。

图1:电动驱动系统的集成概念 - 来源GKN

系统集成与模块化结合为了减少车辆衍生型号的电驱动系统的开发范围和复杂性,将功率范围划分为不同类别来确定电动机的功率。此外,系统目标重量、根据车速规格所需的最大传动比以及特定的最受限制的安装包被用作评估变量,以定义在各个类别中性能最高的系统。定义高性能系统可以最大程度地实现项目管理的最佳方法,因为广泛的范围被减少到几个系统,因此可以以最短的时间和合理的成本进行开发,并具有高水平的质量保证,见图2。

图2:对于车辆平台的电驱动系统要求进行聚类的评估变量 - 来源 GKN

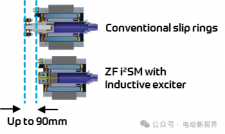

在所使用的应用示例中,确定了三个高性能系统,其中两个用于前轮驱动的功率范围为140kW和190kW,另一个用于后轮驱动的功率范围高达200kW。特别是对于高功率范围内的两个高性能系统,需要选择内置永磁同步电机,以实现在有限的安装包中的功率密度。当在全轮驱动应用中使用前轮驱动系统时,同步电机的效率范围也更适合动态要求。此外,140kW高性能永磁同步电机系统不再需要内置主动转子轴冷却,见图3。

图3:高性能系统功率范围内的电动机类型选择和扩展 - 来源 GKN

在保持定子和转子轴外径不变的情况下,通过调整转子叠片级数以调整活动部分长度,对电动机进行功率扩展。后轮驱动的电动机可以用于前轮驱动的190kW高性能系统。这减少了在应用示例中使用的必要驱动系统的数量,进一步降低了复杂性。可以定义具有恒定尺寸的模块。图4显示了基于固定定子外径的中央系统外壳结构、B-盾外壳和逆变器外壳结构的恒定尺寸。

图4:前轮驱动和后轮驱动高性能系统的集成设计概念 - 来源 GKN

尽管尺寸不变,但系统外壳设计得可以集成主动电动机转子轴油冷却选项。油泵模块带有油/水换热器和吸入过滤器,可通过在专用铸造接口处切开系统外壳结构来适应大于140kW的功率范围,并安装在逆变器下方。进行了硬件在环测试,以确定在温度范围为-30°C至95°C,压力高达3 bar的情况下,油泵速度的变化对油流量的影响。在此基础上,开发了PWM控制,可确保油流量精度为±2%。进行了数值流体动力学研究,以优化内转子轴几何形状和油出口孔的设计,以确保在最大转子转速为17,000rpm时,转子轴中的油流不会中断,见图5。这确保了在连续功率和最大速度下,电动机中的磁铁和线圈温度不会超过允许值。

图5:转子轴处于17,000rpm时的油流CFD结果,油流量为5升/分钟,温度为85°C – 来源 GKN

为了优化成本,在功率范围高达140kW的情况下,电动机可以在不进行主动转子轴油冷却的情况下运行。因此,齿轮箱的主动冷却不再适用。为了通过被动冷却优化油润滑的分配,在系统外壳的齿轮箱侧安装了一个进气模块。这个由数值流体动力学分析专门开发的进气模块通过齿轮轴的旋转产生油库,从而确保了油润滑供应到轴承点和齿轮啮合处,见图6。

图6:进气模块下齿轮箱中油润滑的CFD结果,速度为50公里/小时,温度为70°C – 来源 GKN

此外,这种油润滑分配还降低了阻力扭矩值,使得在低速时可以实现接近主动冷却的阻力扭矩,见图7。

图7:主动和优化被动齿轮箱润滑的阻力扭矩比较 – 来源 GKN

为了调整齿轮箱的传动比以降低车辆速度,其中高性能模式代表了最大所需,电动机与变速箱输入之间的接口被调整。输入小齿轮是可更换的,通过其花键接口,套装在转子轴上,实现了最小偏心和最小角度误差。一个三轴承排列,其中一个导向轴承被放置在齿轮箱盖内的输入小齿轮上,减少了花键接口处的不对齐,见图8。传动轴上的可更换齿轮也采用了套装连接,因此偏心度最小。尽管采用了模块化设计,但这种方法使得在需要传递高速和扭矩的位置,噪音、振动和精度值都得以提高。

图8:电动机与变速箱输入之间的模块化接口 – 来源 GKN

在传动的第二级可以集成的另一个性能特性是电子断开差速器。它可以在侧轴与路面的接口处解耦传动和电动机。因此,考虑到所有轮驱动配置,系统的效率将通过使用电子断开差速器在连接和断开的驱动事件之间变化而提高,这取决于驾驶策略。对各自高性能模式的功率电子进行更改是通过改变晶体管模块的数量实现的,这意味着功率范围高达140kW的高性能模式的模块数量由于其较低的所需电流和电压值而减少。内部冷却接口到散热器的定义是相同的。冷却剂传递的外部接口在形状和位置上保持相同。一个分隔模块使得可以调整高压母线接口和电动机端子之间的距离,这是由于电动机的比例而变化的。功率电子的控制板具有两个电机控制通道,第一个用于牵引电机控制,第二个是可选通道,用于执行器,例如用于电子泵。

总结:

GKN通过将范围拆分并将系统聚类成单一模块化的高性能系统,从而以智能和优化的设计理念开发了紧凑型完全集成的电驱动系统。该系统可应用于各种性能等级,并因此减少了客户平台方法中的复杂性。高性能系统通过将电动机、高性能电子和传动之间的传统接口一致地转移到共同的系统外壳结构上,实现了出色的功率重量比和高体积功率密度的结合。在保持系统外壳尺寸和接口恒定的同时,最重要的子组件装配的功能模块化使得输出功率和性能可以变化。永磁同步电动机可以通过调整转子叠片级数以及因此活动部件的长度来进行适应。在保持接口架构的同时,高压分隔模块调整连接以适应电动机和功率电子的端子。由于所需电流和电压值较低而导致的功率电子的变化是通过改变晶体管模块的数量来实现的。作为主动热管理的关键特性的软件控制电子泵可以根据需要实现,以主动冷却高功率范围内的电动机并润滑传动系统。用于降低低速阻力损失的进气模块优化了被动传动润滑,提高了效率。

可更换的输入小齿轮与导向轴承排列使得根据车辆速度规格安装不同的传动比成为可能。消除了花键接口处的不对齐,从而在需要传递高速和扭矩的位置改善了噪音、振动和效率。作为性能模块的电子断开差速器位于传动输出级,可选择性地集成,用于解耦传动和电动机与驱动系统之间的连接,取代开式差速器。这提高了设计灵活性,以使电驱动系统的性能特性与所有轮驱动和双轮驱动配置的驾驶策略相匹配。

免责声明:以上观点仅代表作者个人看法,与本平台无关。文档中文版权归电动新视界平台所有,英文版权归GKN公司所有,分享本文仅供学习参考,切勿用于商业用途,如涉及版权问题,请第一时间告知我们删除,非常感谢。

原文标题 : GKN开发出适用各种性能级别的集成电驱动系统

暂无评论