摘要:

本文介绍了一种新颖的双转子径向磁通电机技术。该技术提高了电动驱动器的效率,同时显著降低了材料和制造成本。文章介绍了该技术的基本原理,并概述了在效率、性能、材料使用和生产方面的具体优势。从材料的角度来看,对电工钢板的需求非常低,尤其值得注意是降低了磁铁的用量。结合创新的低成本变频器,可以制造出更加经济实惠、高效的驱动单元,无论是作为中央驱动器还是轮毂驱动器,都将大大降低电动车辆的制造成本和能源需求。一个示范性的设计案例展示了该技术作为主驱动器或全轮驱动轴的适用性。本文最后,提供了设计案例的功能和耐久性验证状态的概述。

介绍

高昂的采购和运营成本仍然是潜在电动车消费者面临的障碍。除了电动驱动单元的成本外,重点特别放在电池成本上。因此,电动驱动单元的发展目标不仅是降低组件成本,还要提高效率,这反过来对电池成本有很强的影响,或者为客户提供更大的续航里程。总部位于慕尼黑的初创公司DeepDrive已经开发、验证和申请了一项新型电动驱动技术的专利。该机器拓扑结构基于双转子径向通量排列,并提供两个主要优势:显著提高效率和通过减少原材料使用和简化制造工艺降低组件成本。当作为轮毂驱动器使用时,可以实现增加高达20%的续航里程。在作为齿轮传动的中央驱动器应用时,可以显著超过现代驱动系统的循环效率,同时降低材料和制造成本。

DeepDrive双转子径向通量电机

DeepDrive双转子径向通量电动机的基本原理和优势是基于用第二转子替换磁性背铁(“定子-轭”)。在传统的径向通量电动机中,磁通线必须始终通过定子-轭闭合,这是电动机核心损耗的一个重要部分。通过用同步旋转的转子替换固定的背铁,气隙面积加倍,而铁芯长度保持恒定,消除了定子轭中的核心损耗,并为磁铁提供了更多空间。这种无轭双转子机器的横截面如图1所示。其特征是在定子层压叠中磁通的纯径向流动;所有场的切向分量都在同步旋转的转子中传导。定子中显示的小切向桥仅用于输送、组装和定位导体等纯机械目的。

图1:双转子径向通量电机的剖面图

尽管已知其优点,径向通量双转子机器的构造尚未成功,因为以往没有办法支撑定子中产生的扭矩。由于内外部的旋转部件,定子层压叠不能像传统的静止壳体中那样安装(例如压入、螺纹或粘贴)。因此,扭矩必须传导到定子层压叠或定子绕组的轴向端,并在那里得到支撑。这导致了一个问题,即绕组和由轴向分割的单个层压叠组成的定子,对于机器轴线没有扭转刚度。迄今为止,由于在整个寿命期间温度抵抗力和扭矩波动方面的高要求,尤其是在汽车应用中,尚未实现对额外支撑结构或使用封装材料的替代概念。

DeepDrive双转子技术通过赋予绕组承载扭矩的支撑功能来解决这个问题。为此,绕组被构建为波绕组,导体棒沿着机器轴线以螺旋形式运行,它们在两端通过激光焊接相互连接。导体棒被插入到两个环形定子层压叠的槽中,这两个层压叠通过对个别层压叠进行逆转(“扭转”),以跟随导体几何形状。导体棒的起始点和终点之间的扭转角确保每个极产生一个导体环,配合适当的布线,可以创建每个极具有整数个槽的分布波绕组。导体棒在轴向端由一个铝制的契合式支撑元件固定。通过这个契合式支撑元件实现绕组的冷却,该元件连接到一个轴向排列的冷却通道。轴向和扁平设计的冷却通道从制造的角度来看很容易集成到轴承护罩中,并同时作为整体系统中轴向安装在机器上的逆变器的冷却通道。

图2:扭刚度良好、自支撑绕组的原理。该绕组被构建为波绕组,导体棒沿着机器轴线以螺旋形式运行,它们在两端通过激光焊接相互连接。由此产生的类似框架的结构可以在轴向方向传输非常高的扭矩。

由于契合式支撑元件的相互锁定固定,生成的类似框架结构(见图2)可以在不引起不允许的大变形和应力状态的情况下传递高扭矩。这是因为在生成的框架结构中,当受到切向力时,导体主要必须吸收拉伸和压缩应力。与轴向平行、笔直导体配置相比,机械应力可以显著降低,扭矩的支撑在整个使用寿命内可以在纯铜的强度限制内得到保证。所描述的结构将绕组的扭转刚度(对于扭矩传输能力至关重要)与具有相同导体尺寸的传统绕组安排相比,提高了超过40倍。

通过定子结构,波绕组创建的分布式绕组同时进行了扭转和短距的设计,从而产生非常低的谐波气隙磁场。这使得可以使用实心的、即非层压的低合金钢作为转子的背铁材料。结合表面安装的永磁体,有效气隙足够大,几乎完全避免了定子槽对转子的影响。随着朝轴向端逐渐增加的短距设计导致主磁场绕组因离开中心轴的距离增加而逐渐减小 — 这导致与传统绕组相比,场振幅降低了10%至15%。由于非常短的绕组悬挑和因此低的铜损耗,归一化的绕组损耗仍然可与传统安排相媲美。

双转子径向通量拓扑的优势

双转子设计提供了几个优点,如改善了扭矩输出和效率,降低了材料和制造成本。这些优势导致了电动汽车的制造成本的下降。

性能和效率优势

关于可实现的扭矩,最初显而易见的结论是,加倍气隙面积可能会使输出扭矩大约加倍,但这仅在极少数情况下才是正确的。在实践中,特别是在使用稀土磁铁的车辆应用中,进一步的设计标准,如场弱化能力、铁饱和、部分负载效率和材料成本限制了扭矩密度的可实现优势。此外,第二个气隙最初会增加铁路线的磁阻。然而,在具有相同外部尺寸和相同磁铁质量的电机中,与单个(内部)转子安排相比,扭矩增益约为30%。这可以解释为:

外转子由于较大的力臂对扭矩的产生贡献显著;

双气隙由于槽交叉场导致泄漏显著降低,从而在高定子电流下显著减轻铁路线的负担。

在效率方面,消除定子箍的铁损耗在低部分负载范围内带来了显著优势。在WLTP等驾驶循环中,这导致降低了高达30%的损耗。双转子机器在效率方面的另一个优势是由于电流位移而导致的频率相关铜损耗的显著减少。在传统的牵引机器中,这些损耗是制造非常复杂的六、八或更多导体堆叠在槽中的发条绕组的主要动机。在这种情况下,减小导体高度会减少高供应频率下的铜损耗,但另一方面,会导致发条制造、弯曲工艺和焊接工艺的大幅增加。

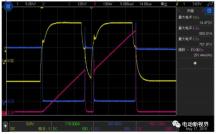

在双转子排列中,通过磁性未加载的桥架将各个导体进行磁性分离,显著降低了导致电流位移的槽交叉场,从而导致频率相关电阻增加的急剧减少(见图3)。在具有可比较的导体高度和1 kHz供应频率的情况下,电阻增加量减少了60%以上,这使得可以构建一个双转子机器,其导体横截面非常容易制造,并且只需要将两个导体叠放在一起。由于这个特性,焊接点的数量也保持在很低水平。

图3:双转子机器中的电流位移减少

双转子机器的特点是由电磁力引起的非常低的声音排放。绕组拓扑仅产生非常低的电磁切向力,并且没有由于椭圆化或摇晃的径向力而引起的激励。特别是,扭矩脉动明显低于当前技术水平,相对于输出扭矩的幅度不到0.5%。图4以本文所示的中央驱动的参考设计为例,展示了扭矩脉动的特性场。

图4:相对于极对数p的相关顺序6p和18p的幅度表示中的扭矩脉动图

制造优势

由于其无轭设计,环形定子不必在切向方向导通磁通。因此,由于小气隙而在切向方向中断不会造成扭矩和效率方面的任何损失。这使得分段定子的实现非常简单,可以将电工钢的使用量与按照当前技术水平建造的机器相比减少80%以上。由于这个事实,双转子技术在直径增大时受益匪浅,因为扭矩呈二次增长,而环形、分段定子层叠的材料成本仅以线性增长。对于实心转子,可以使用非常具有成本效益的制造工艺,如深冲或已建立的管材制造技术。结合技术简单的表面安装磁铁,这可以显著降低转子的成本。两个转子的大散热表面导致磁铁温度明显低于当前技术中通常的温度,从而使许多应用可以避免使用昂贵且地缘政治敏感的镝和/或铽。绕组生产消除了在制作发夹时必需的编织、弯曲和分离。在双转子绕组概念中,组装完整绕组在定子层叠中的复杂过程也被省略了。个别导体在双转子绕组概念中的变形非常轻微,不需要很小的弯曲半径。因此,在绕组生产过程中,对绝缘清漆的机械应力非常低。

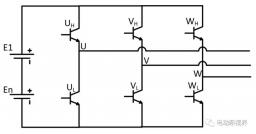

集成的三电平T型逆变器用于高系统效率

将实心材料用于转子和表面安装的磁铁使得机器更容易受到来自PWM(脉冲宽度调制)诱导的电流脉动的附加损失影响。逆变器的开关操作导致与供电电压所需的正弦波形的偏差,导致铁芯和磁铁中的磁通密度波动,进而产生涡流和由此产生的焦耳损失。这些损失在驱动周期中尤为显著,并且在整体动力传动损失中起到了重要作用。减少这些损失的一种方法是增加逆变器的开关频率。然而,25 kHz或更高的所需开关频率会导致高开关损耗和高门极驱动功率,即使是使用现代SiC MOSFETs,这也会限制可实现的系统效率。在DeepDrive概念中的另一种替代方法是使用多电平逆变器,与传统逆变器相比,它可以显著降低输出电压的总谐波失真(THD)。然而,传统的NPC或ANPC拓扑结构中的三电平逆变器是复杂且昂贵的。为了克服这个问题,DeepDrive概念利用了混合三电平T型逆变器(图5)。中点开关的承载电流能力显著较低,并且仅在与部分负载范围内的驾驶范围相关的操作状态下处于活动状态。在更高的负载条件下,逆变器以传统的B6桥两电平模式运行。与传统的三电平拓扑结构相比,这种方法显著降低了芯片面积和门驱动器的额外费用。这个概念的另一个优点是逆变器本身的优异部分负载效率。在三电平操作中,由于开关电压减半和较小的T型支路开关中的小反向恢复电荷,开关损耗非常低。这使得即使在超过15kHz的高开关频率下,也能实现超过99.4%的峰值效率。

图5:具有T型支路中较小电流额定值的混合三电平T型逆变器

DeepDrive驱动单元中的逆变器轴向放置在绕组后面,与绕组共享冷却通道。绕组的铜棒通过冷却通道引导,并与逆变器的功率模块直接接触(见图6)。这种高度集成降低了所需的空间,并通过消除外壳组件实现了显著的成本节约,抵消了3L T型拓扑结构的额外费用。

图6:DeepDrive中心驱动,其中逆变器轴向集成在电机后方(右侧),两级直齿轮(左侧)和输出轴同轴安装在电机上。

中央驱动的设计示例

DeepDrive驱动技术正在开发两条产品线:传动齿轮中央驱动和集成制动器的无齿轮轮毂驱动。轮毂驱动在系统效率方面具有最大潜力;双转子技术的高部分负载效率,结合消除传输损失,使得续航里程增加了最多20%,相比目前的技术水平。与此同时,低材料和生产成本使得轮毂驱动的价格与目前使用的中央驱动相竞争。以中央驱动的形式,由于必要的传动和目前非常高效的永磁同步电机(PSM),所能实现的续航优势较低。然而,双转子技术使得构建成本显著较低的驱动器成为可能,这些驱动器在所有技术特性上仍然优于传统的PSM。在DeepDrive,目前正在开发一种驱动单元,旨在应用于B/C级别高产量电动车或作为高端车辆的全轮驱动选项。开发重点是在最大化循环效率的同时尽量降低组件成本。表1显示了针对C级车辆的预测性能数据和计算循环损失。所有计算均基于已验证的三种不同PoC(概念验证)驱动的仿真模型,并包括所有相关的损耗机制,包括逆变器损耗和机器中的PWM(脉冲宽度调制)引起的损耗。

图7显示了开发的驱动器的效率图(机器+逆变器)以及功率和扭矩特性。值得注意的是,在低部分负载范围内,系统效率特别高,超过了97.5%。

图7:效率图(机器+逆变器)以及功率和扭矩特性

这种由逆变器和双转子机器组成的驱动单元可以有利地与传统的直齿轮或行星齿轮概念结合使用。由于逆变器在概念上放置在轴向,并且不必放置在或靠近机器上,因此在大多数车辆结构中可以实现更大直径的机器。在这种情况下,通常可以将输出轴同轴引导到输入轴(图5)。将双转子驱动单元集成为四轮驱动电动车的额外轴是特别有益的。由于双转子设计固有的铁损耗低,因此拖动损失很小,消除了在异步电机轴上经常出现的昂贵断开离合器的需求。此外,双转子系统在部分负载效率上的优越性使其在对续航有关紧迫的驾驶条件下的使用成为合理的选择。因此,与双轮驱动相比,所有轮驱动车辆中普遍观察到的续航减少可以通过这种技术得到显著缓解或完全避免。

技术验证

迄今为止,已使用三种不同设计进行了电机技术的功能和耐久性验证,涵盖了广泛的速度和扭矩需求。所建立的驱动包括:

用于小型电动车(例如,L6e/L7e级别)的48V轮毂驱动,输出扭矩为300 Nm(RM300),

用于B-/C-级应用的400V轮毂驱动,扭矩为1500 Nm(RM1500),

和一个300 Nm扭矩的400V中央驱动。

上一节介绍的驱动目前正在组装中,并将在测试台上进行测量。对于所有驱动,内部(图8)和外部测试台上都验证了功能的有效性,包括效率、扭矩、功率和热行为。针对RM300的核心部件制作了B样工具,并进行了成功的振动测试、热冲击、热循环和连续运行的耐久性测试。

图8:DeepDrive轮毂电机RM300(左)和RM1500(右)在测试台上

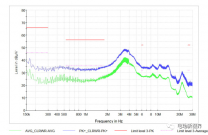

图9举例展示了RM300的测量效率图与模拟值的比较。两者非常吻合,并且本文中展示和讨论的所有效率均使用相同的计算工具链确定,确保它们的可转移性。

图9:测量(左)和模拟(右)效率图。十字表示测量的操作点(共212个)。样本A#2,边界:TCu=30…60°C,TMag=30…36°C,Udc:46…48V,TCoolant:25°C

结论

DeepDrive开发的双转子径向通量电机提高了电动驱动的效率,同时显著降低了材料和制造成本。值得强调的是,对电工钢的需求非常低,磁铁的用量也大大降低。结合低成本的集成式变频器,创造了价格具有吸引力、高效率的驱动单元,显著降低了电动车辆的能源需求和成本,无论是作为中央驱动还是轮毂驱动。技术在功能和耐久性方面的成熟性已在多个驱动器中得到证明。很快将计划将其转移到初期系列应用中。

免责声明:以上观点仅代表作者个人看法,与本平台无关。文档中文版权归电动新视界平台所有,英文文档版权归DeepDrive公司所有,分享本文仅供学习参考,切勿用于商业用途,如涉及版权问题,请第一时间告知我们删除,非常感谢。

原文标题 : DeepDrive高效低成本双转子径向磁通电驱动系统