1. 引言

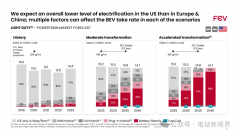

随着全球能源危机的加剧和环境保护意识的增强,高效节能电机技术成为工业领域的重要研究方向。非晶合金作为一种新型软磁材料,因其低损耗、高磁导率、耐腐蚀等优异特性,逐渐在电机领域展现出巨大的应用潜力。本文旨在全面分析非晶合金电机技术的现状、关键技术挑战以及未来发展方向,为相关领域的研究和产业化提供参考。

2. 非晶合金材料的特性及其在电机中的应用优势

2.1 非晶合金材料的形成与特性

非晶合金,又称金属玻璃,是通过快速冷却技术将液态金属直接凝固成非晶态结构的材料。其内部原子呈无序排列,具有以下显著特性:

低损耗:非晶合金的磁滞损耗和涡流损耗远低于传统硅钢材料,特别是在高频条件下,损耗仅为硅钢的1/5到1/10。

高磁导率:非晶合金的磁导率在工频下约为硅钢的6倍,能够显著降低电机的励磁电流,进而减少铜损。

高电阻率:非晶合金的电阻率是硅钢的3倍,能够有效抑制涡流损耗。

薄带特性:非晶合金带材厚度仅为0.02-0.03mm,适合高频应用,但同时也带来了加工难度。

2.2 非晶合金在电机中的应用优势

非晶合金材料在电机中的应用具有以下显著优势:

高效节能:非晶电机的铁心损耗显著低于传统硅钢电机,特别是在中高频应用场合,效率可提高5%以上。

高功率密度:由于非晶合金的低损耗特性,电机可以在高频下运行,从而提高功率密度和扭矩密度。

环保与节能:非晶合金的生产过程能耗低,且材料本身具有优异的耐腐蚀性,符合绿色制造的要求。

3. 非晶电机的研究现状

3.1 国内外研究进展

自20世纪80年代以来,非晶合金在电机中的应用研究逐渐展开。早期的研究主要集中在非晶合金定子铁心的制备和性能优化上。近年来,随着非晶合金材料制备技术的进步,非晶电机的研究取得了显著进展。

美国:美国通用电气公司(GE)和莱特公司(Light Engineering Inc.)在非晶电机领域取得了多项专利,特别是在轴向磁场非晶电机的设计和制造方面。

日本:日立公司在非晶合金材料的制备和电机应用方面处于领先地位,已成功开发出多种非晶电机样机,并申请了多项专利。

中国:安泰科技股份有限公司和沈阳工业大学等机构在非晶电机的研究和产业化方面取得了重要进展,特别是在高速电机和轴向磁场电机的应用上。

3.2 非晶电机的关键技术挑战

尽管非晶合金在电机中的应用具有显著优势,但其产业化仍面临以下关键技术挑战:

加工难度大:非晶合金带材薄、脆、硬,且对机械应力敏感,传统的切割和叠压工艺难以满足要求。

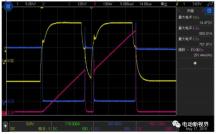

高频损耗控制:非晶电机在高频下的损耗特性仍需进一步优化,特别是在高频电磁场下的涡流损耗和磁滞损耗控制。

冷却系统设计:非晶电机的高频运行会导致温升问题,如何设计高效的冷却系统是一个重要挑战。

成本控制:非晶合金材料的生产成本较高,如何降低非晶电机的制造成本是其产业化推广的关键。

4. 非晶电机的关键技术研究

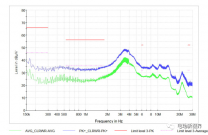

4.1 非晶合金铁心损耗模型

非晶合金铁心的损耗特性是影响电机效率的关键因素。研究表明,非晶合金铁心的损耗主要受加工工艺的影响,特别是在退火和浸漆固化过程中,损耗特性会发生显著变化。通过建立精确的铁心损耗模型,可以有效预测和优化非晶电机的损耗特性。

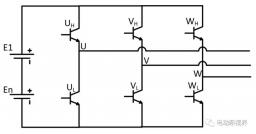

4.2 非晶电机的多物理场耦合分析

非晶电机的设计需要考虑电磁场、温度场、应力场等多物理场的耦合效应。通过有限元分析和多物理场仿真,可以优化电机的电磁性能、冷却系统和结构设计,从而提高电机的整体性能。

4.3 非晶电机的振动与噪声控制

非晶合金材料的磁致伸缩效应会导致电机的振动和噪声问题。通过优化电机的结构设计和材料选择,可以有效降低非晶电机的振动和噪声水平。

5. 非晶电机的未来展望

5.1 高频高速电机的应用

随着电动汽车、航空航天等领域的快速发展,高频高速电机的需求日益增加。非晶合金材料在高频下的低损耗特性使其成为高频高速电机的理想选择。未来,非晶电机有望在电动汽车、飞轮储能、高速压缩机等领域得到广泛应用。

5.2 非晶电机的产业化推广

尽管非晶电机在实验室阶段已展现出优异的性能,但其产业化推广仍面临诸多挑战。未来,随着非晶合金材料制备技术的进步和加工工艺的优化,非晶电机的制造成本将逐步降低,产业化进程将加快。

5.3 非晶电机与智能制造的结合

随着智能制造技术的发展,非晶电机的设计和制造将更加智能化和自动化。通过引入人工智能和大数据技术,可以实现非晶电机的智能化设计和优化,进一步提高电机的性能和可靠性。

6. 非晶电机在新能源汽车领域的应用

6.1 夸克非晶电机的研发背景

广汽埃安作为广汽集团旗下的新能源汽车品牌,一直致力于推动电动汽车技术的创新与发展。随着电动汽车市场对高效、高功率密度电机的需求日益增加,广汽埃安启动了夸克非晶电机项目,旨在通过非晶合金材料的应用,提升电机的效率和性能。

他们研发出的非晶-碳纤维电驱系统:工况效率93%,一级能效认证94.7%;定子采用8层超导扁铜线,非晶合金材料;转子采用1mm碳纤维护套,少稀土磁钢。单电机峰值功率300kW峰值转速30000rpm,功率密度13kW/kg。

技术亮点:

非晶合金定子:非晶合金定子损耗较普通硅钢下降50%以上;非晶扭矩降低可通过电磁优化进行改善;非晶材料磁致伸缩比硅钢大5倍以上,针对电机径向电磁力、扭矩波动进行专项结构优化可降低噪声10-15db;非晶材料量产难度大,通过优化加工工艺可实现非晶叠压制作和规模化生产。

碳纤维转子:碳纤维复合材料具有不导磁、高强度、热膨胀系数小、密度低以及电导率低等特点;碳纤维转子弥补非晶合金定子扭矩降低的不足。

6.2 夸克非晶电机的技术突破

广汽埃安在夸克非晶电机的研发过程中,取得了多项技术突破:非晶合金铁心的制备技术:广汽埃安通过优化非晶合金带材的退火和浸漆固化工艺,成功制备出高性能的非晶合金铁心,显著降低了铁心损耗。高频电磁场优化设计:通过有限元分析和多物理场仿真,广汽埃安优化了夸克非晶电机的高频电磁场设计,进一步降低了涡流损耗和磁滞损耗。冷却系统创新:针对非晶电机在高频运行下的温升问题,广汽埃安开发了高效的冷却系统,确保电机在高功率输出下的稳定运行。

6.3 夸克非晶电机的性能表现

根据广汽埃安公布的数据,夸克非晶电机在以下几个方面表现出色:高效率:夸克非晶电机的效率达到了96%以上,远高于传统硅钢电机的90%左右。高功率密度:由于非晶合金的低损耗特性,夸克非晶电机的功率密度比传统电机提高了20%以上。低噪音与低振动:通过优化电机的结构设计和材料选择,夸克非晶电机的振动和噪音水平显著降低,提升了驾驶舒适性。

6.4. 夸克非晶电机的技术优势

6.4.1 高效节能

夸克非晶电机采用非晶合金铁心,显著降低了铁心损耗,特别是在高频运行条件下,效率比传统硅钢电机提高了5%以上。这一优势使得夸克非晶电机在电动汽车中能够有效延长续航里程,降低能耗。

6.4.2 高功率密度

由于非晶合金的低损耗特性,夸克非晶电机可以在高频下运行,从而提高了功率密度和扭矩密度。这使得夸克非晶电机在相同体积下能够输出更大的功率,满足电动汽车对高动力性能的需求。

6.4.3 环保与可持续性

非晶合金的生产过程能耗低,且材料本身具有优异的耐腐蚀性,符合绿色制造的要求。夸克非晶电机的应用不仅提升了电动汽车的性能,还符合全球节能减排的趋势。

7. 结论

非晶合金电机技术作为一种高效节能的新型电机技术,具有广阔的应用前景。尽管目前仍面临诸多技术挑战,但随着材料科学、制造技术和多物理场仿真技术的不断进步,非晶电机有望在未来成为电机领域的主流技术之一。通过产学研用的紧密结合,非晶电机技术将在节能减排、绿色制造和智能制造等领域发挥重要作用。

参考文献

1. 徐卫东, 邓群, 杨振河, 朱利民. 非晶材料在高效电机上的应用. 2012年第十二届中国电工钢学术年会论文集.

2. 冷建伟, 刘婷, 李俊芳. 传统电机和新型非晶电机性能的仿真对比. 化工自动化及仪表, 2011.

3. 佟文明. 非晶合金电机关键技术研究与应用. 沈阳工业大学, 国家稀土永磁电机工程技术研究中心.

4. 张广强, 周少雄, 王立军, 李山红, 黄书林. 非晶电机的优势及其研究进展. 微特电机, 2011.

免责声明:以上观点仅代表作者个人看法,与本平台无关。如有不妥请于30日内联系平台删除或者商讨版权授权事宜。

原文标题 : 非晶合金电机技术的现状、挑战与未来展望